J'ai fait des mesures pour démontrer l'importance d'un matériau utilisé pour la structure d'une ébénisterie pour une paire d'enceintes. Ces mesures sont réalisées à l'aide d'un Pico Technology (Automotive Diagnostics) PicoScope 2204a, un Micophone Contact/Capteur de Vibration TE Connectivity CM01-B branché en 5V via un connecteur USB, et le logiciel PicoScope 7. La charge est un plomb de pêche de 40g fixée au bout d'un fil a pêche, monté sur une potence, la charge a toujours été lancée du même endroit, à partir du pied de la potence.

Les matériaux mesurés sont bien évidemment des échantillons de la même taille avec une mesure au même endroit grâce à un adhésif double face. Je me suis rendu compte par rapport à cette mesure, et même avant, l'idée en théorie que ce n'est pas la densité du dit matériau qui importe le plus (même si ça influe indirectement le point que je vais citer après) mais sa résistance à la flexion. Comme tout le monde le sait on parle souvent de Pression Acoustique. Or il y a un lien mathématique entre la résistance d'un matériau, la force et la Pression : F = P x S. La formule de contrainte à la flexion elle est : σ=Mf/I.v (σ : Contrainte (MPa) Mf : Moment de flexion (N.mm)I : Moment d'inertie (mm4)v : position de la fibre la plus éloignée de l'axe neutre (mm)), on voit bien une corrélation entre le tout. Alors en général il n'y a jamais de données sur la pression (en bars) effective d'un haut parleur quelconque dans un litrage donné, donc si quelqu'un a les capacités/les notions mathématiques nécessaires afin de faire la corrélation entre ces formules et un SpL d'un haut parleur donné dans un volume fixe, je suis preneur, mais, arrêtez-moi si je me trompe, je pense qu'il y a possibilité de trouver une corrélation entre tout ça. J'ai fait un peu de RDM dans mes études mais c'était "basique" et il y a quasiment 15 ans haha.

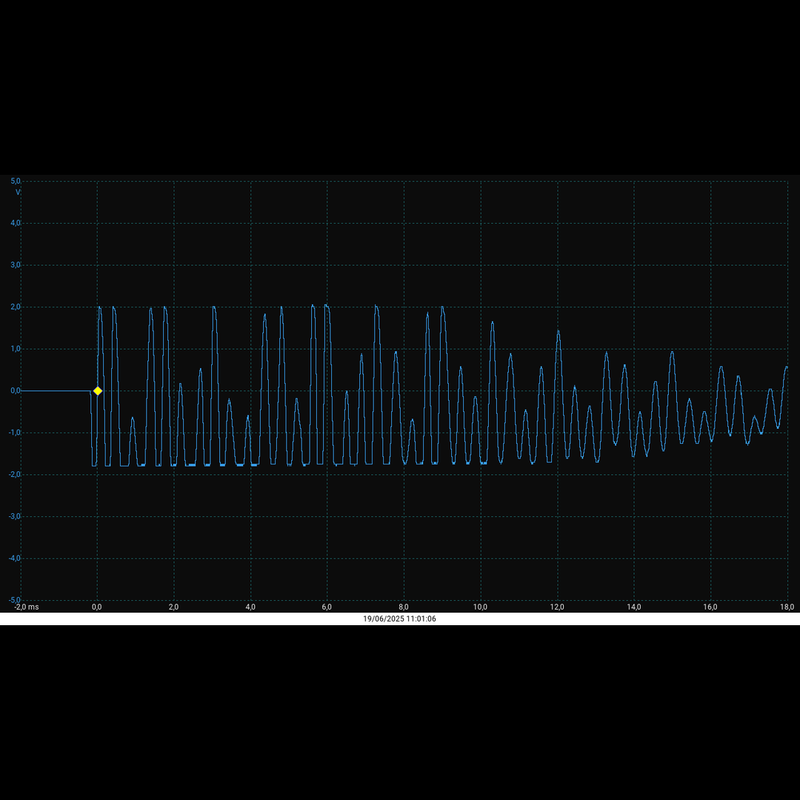

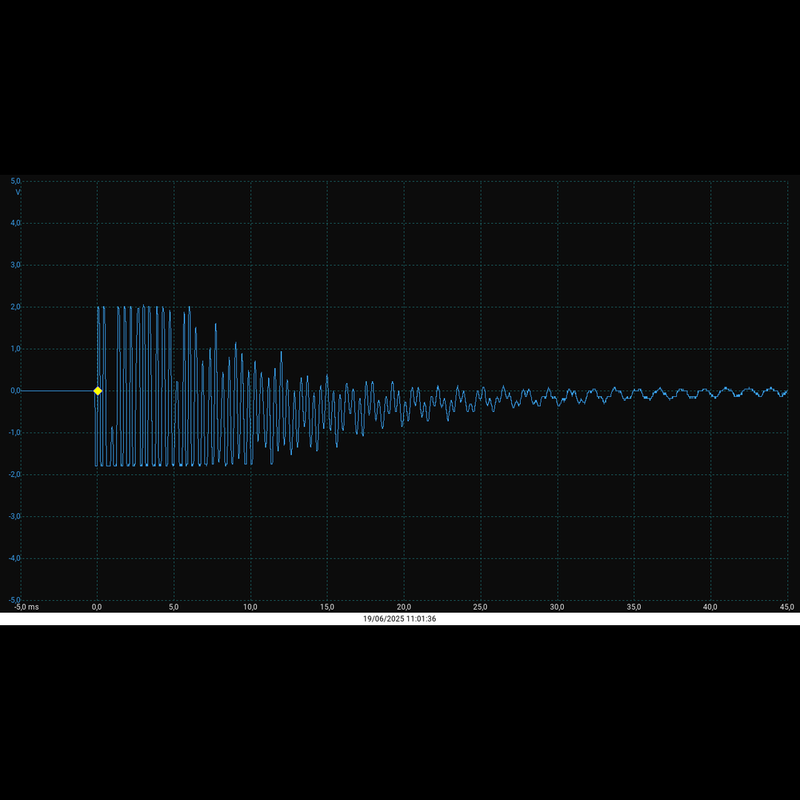

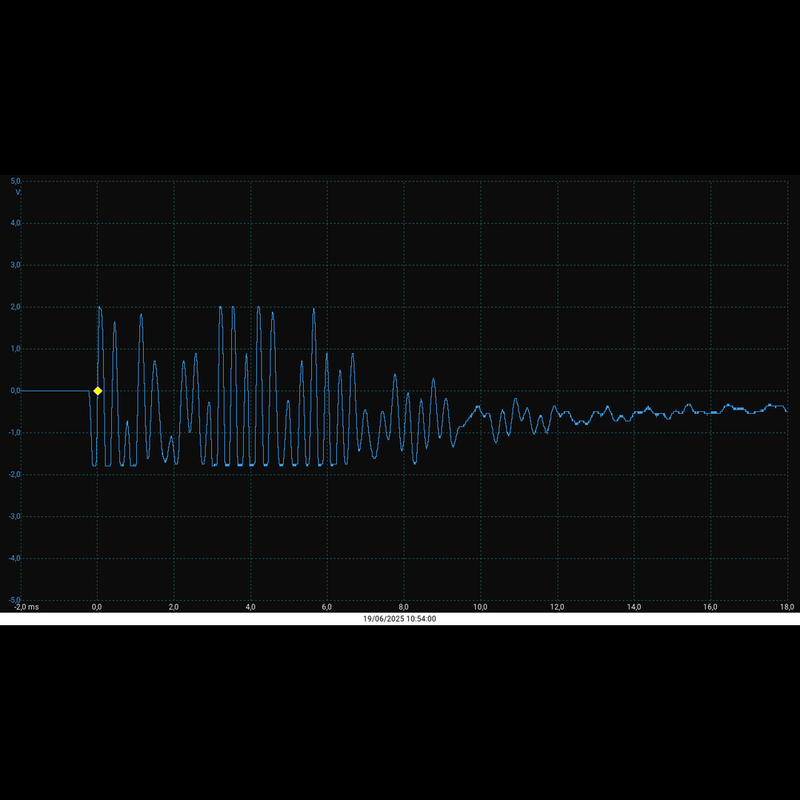

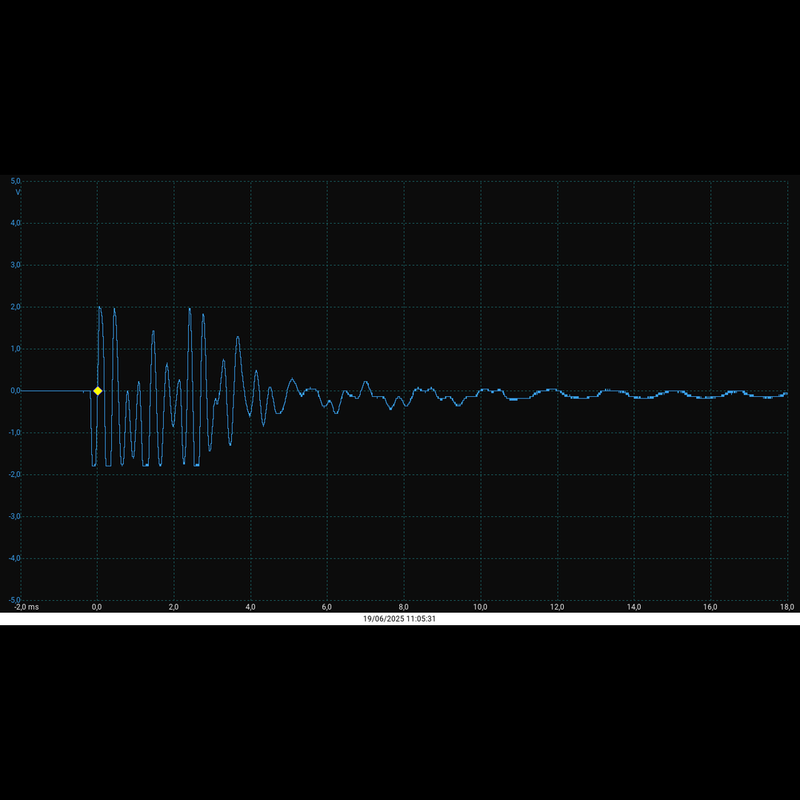

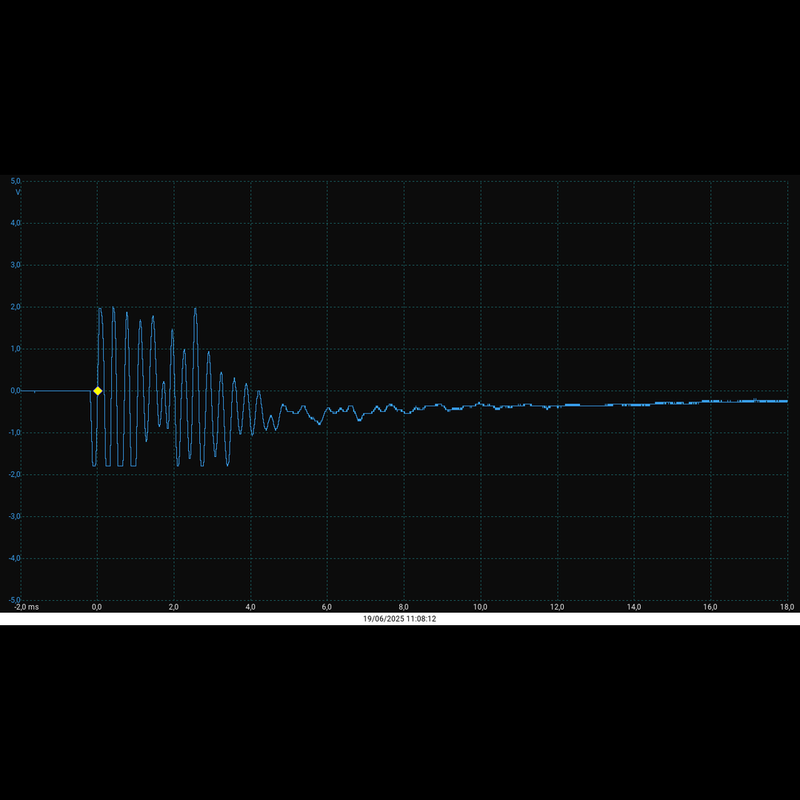

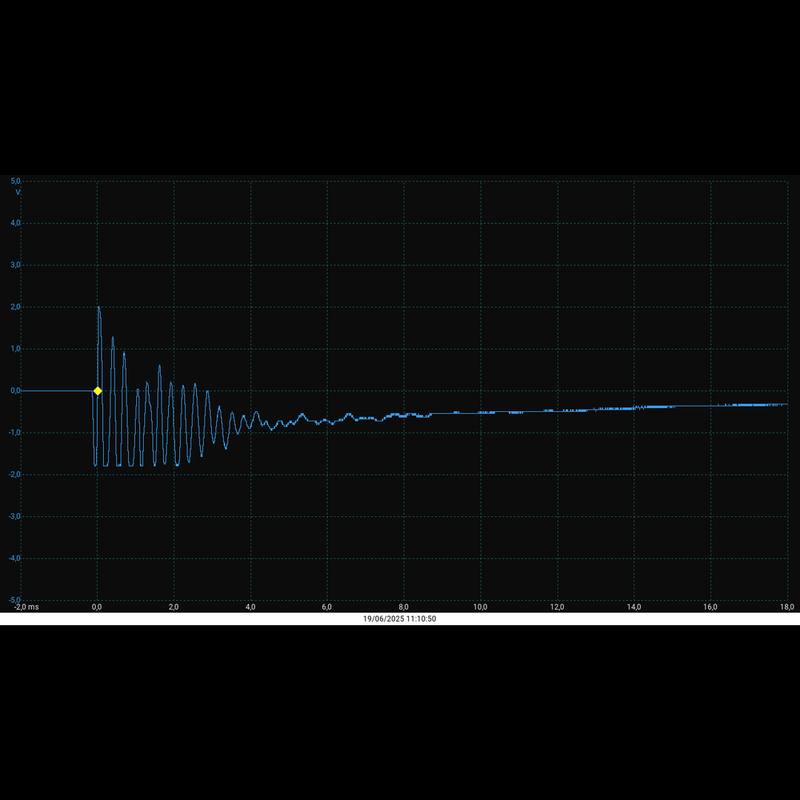

Dans l'ordre d'apparition des mesures et de la photo de fin : MDF 25mm (photo 3 et 4), CP Peuplier 25mm (photo 5), Assemblage avec une colle/matériau anti-résonance sur deux MDF 12mm donnant 25mm à la fin (photo 6), Assemblage avec la même colle/matériau anti-résonance sur deux CP Bouleau 12mm donnant également 25mm à la fin (photo 7), Assemblage avec la même colle/matériau anti-résonance sur deux Corian/Krion/Solid Surface 12mm, également 25mm d'épaisseur finale (photo 8 ).

Les résultats parlent d'eux même, le MDF de base est ultra résonant, même avec une échelle 2 fois plus élevée (photo 1 et 2) que le reste on dépasse la vision de l'oscilloscope, avec bien plus de 45ms de résonance interne, alors que le meilleur assemblage de matériaux : le dernier, on arrive à une inertie totalement finie à 8ms et négligeable à 4ms. Donc plus de 10x moins élevée !

Alors je ne peux pas vous parler de cet ajout vu que c'est le principe de mon entreprise, et dans tous les cas, en tant que particulier c'est in-achetable, en revanche j'ai entendu parler de certains équivalents paraît-il donc ça serait intéressant de faire des tests, dans tous les cas, c'est assez onéreux comme opération, donc c'est vraiment si on veut pousser le vice au maximum. Equivalent : https://advancedacoustics-uk.com/fr-fr/ ... arton-of-6

Je n'ai pas encore de micro de mesure mais j'aimerais bien mesurer le Waterfall/Spectral Decay sur un design similaire avec différents matériaux mais ça engage pas mal de frais donc c'est pas pour tout de suite, j'aimerais également faire mesurer ça par un spécialiste en RDM (Je sais qu'ils font ça chez Airbus pour mesurer les résistances à la flexion des ailes).

Merci d'avance pour votre lecture et n'hésitez pas à réagir !